Na hora de escolher um sistema fotovoltaico (FV) para sua casa, muitos consumidores logo perguntam: quantas “placas” precisarei? O que popularmente é conhecido como “placa” é o chamado módulo FV, formado a partir de um conjunto de células.

Diferença entre célula, módulo e painel

A célula nada mais é que a unidade básica desenvolvida para realizar a conversão direta de energia solar em elétrica. O módulo é a unidade formada por um conjunto de células solares, interligadas eletricamente e encapsuladas, com o objetivo de gerar eletricidade. Já os painéis são um ou mais módulos fotovoltaicos interligados eletricamente, montados de modo a formar uma única estrutura. Um conjunto de módulos, juntamente com equipamentos complementares (inversores e cabos), forma um sistema FV.

Ilustração: Carol Rivello

A maioria das informações que você lê na seqüência foi consultada em:

RÜTHER, Ricardo. Edifícios solares fotovoltaicos. Florianópolis: LABSOLAR, 2004

Fabricação do módulo solar

Existem duas maneiras de fabricar um módulo solar: A primeira delas é com células solares feitas de fatias superfinas de silício em formato cristalino. Normalmente elas são colocadas entre vidros, com moldura de alumínio. Essa técnica é a mais tradicional e, hoje, com maior escala de produção em nível comercial.

Você sabia?

O silício é o segundo elemento mais abundante na crosta terrestre, por isso não há limites com relação à matéria-prima para a produção de células solares desse material. A limitação aqui está na obtenção do silício com a pureza necessária para fabricar as células fotovoltaicas, o que exige um alto conhecimento tecnológico.

O segundo modo de fabricar os módulos é através da aplicação a plasma (quase como um “spray”) de um material semicondutor sobre um vidro ou em outro material (que pode ser flexível), que servirá como uma “cama”. Em seguida, esse conjunto é coberto por um material transparente como o vidro. Está pronto o chamado filme fino, a tecnologia mais fácil de ser integrada às edificações urbanas. Os elementos utilizados neste caso são silício (na sua forma não cristalina, que é chamada de silício amorfo) ou compostos químicos como telureto de cádmio (CdTe) ou disseleneto de cobre (gálio) e índio (CIS e CIGS).

Você sabia?

Este modo de fabricação permitiu o desenvolvimento de módulos solares flexíveis, inquebráveis, leves, semitransparentes, com superfícies curvas, que aumentam a versatilidade na sua aplicação, principalmente em projetos de integração às construções.

Nesta seção você irá conhecer as principais tecnologias que estão hoje disponíveis no mercado, que foram divididas conforme a matéria-prima da qual são fabricadas as células FV.

Silício Cristalino (c-SI)

A robustez e confiabilidade foram responsáveis pela consolidação desta tecnologia no mercado fotovoltaico. Essas células podem ser de dois tipos: silício monocristalino (m-Si) e silício policristalino (p-Si).

- Silício monocristalino (m-Si)

Imagem: Sônia Vill

Além de ser a mais antiga tecnologia FV, as células de silício monocristalino (m-Si) são também as mais eficientes em aplicações comerciais.

Esta célula é produzida puxando uma espécie de semente de cristal de forma extremamente lenta (da ordem de cm/hora) e uniforme a partir de um banho de silício fundido de alta pureza (Si = 99,99% a 99,9999%) em reatores sob atmosfera controlada. Isto produz um cilindro com duas pontas finas que são cortadas fora e, então, o cristal é cortado em secções usando quatro cortes em toda sua extensão – isto será transformado em quadrados com as quinas arredondadas. Finalmente, o cristal é cortado em centenas de lâminas (wafers) por fios ou serras diamantadas.

Esse será o pré-produto usado na produção das células solares, o qual envolve uma série de processos tais como lapidações e banhos químicos.

- Silício policristalino (p-Si)

Como o próprio nome já diz, estas células são formadas por diversos cristais, que são fundidos e posteriormente solidificados direcionalmente. É justamente por causa das bordas das partículas de cristais que a eficiência das células de policristalino é menor que as de monocristalino. Por outro lado, sua produção requer menos material e energia, resultando em um custo final menor que as monocristalinas.

Silício amorfo (a-Si)

Imagem: Paula Scheidt

A célula solar de silício amorfo foi a primeira tecnologia de filmes finos desenvolvida, começando a ser empregada em meados da década de 1970. Logo, começou a ser aplicada em equipamentos de baixo consumo elétrico como calculadoras, relógios e outros produtos com baixo consumo elétrico.

As células a-Si são camadas extremamente finas de silício, muitas vezes não tendo mais do que 0,5 micrometros de espessura com uma estrutura amorfa, o que reduz os níveis de eficiência quando comparado com as células cristalinas. Sua eficiência não passa de 6%, mas o custo por metro quadrado é a metade do silício cristalino. Portanto, se área disponível não for um problema, a tecnologia pode ter um melhor custo benefício.

Para fabricá-las, o semicondutor é depositado sobre um substrato (normalmente vidro, inox ou alguns plásticos), em processos a plasma (estado gasoso). Então, camadas condutoras transparentes são adicionadas para transmitir a corrente elétrica. Um laser é usado para dividir a superfície em diversas células, processo usado para alcançar correntes e voltagens mais adequadas.

Em comparação com outras tecnologias, ela pode ser mais vantajosa em países de clima quente como o Brasil, pois não apresenta redução na potência com o aumento da temperatura de operação.

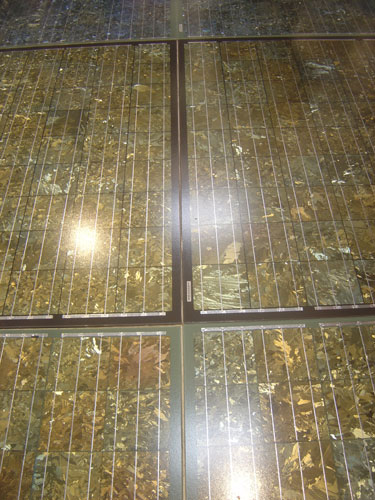

Telureto de cádmio (CdTe)

Também uma tecnologia de filme fino, este material era usado inicialmente para aplicação em calculadoras para, em seguida, ser comercializado em módulos para grandes áreas externas, normalmente sobre placas de vidros. Enquanto as células de silício são normalmente azuis ou quase pretas, as células CdTe são de um tom marrom ou azul escuro.

Os baixos custos de produção em grande escala, quando comparado às células de silício, são um atrativo, assim como a maior eficiência na conversão da energia solar em elétrica em relação ao silício amorfo (a-Si). Os problemas relacionados a essa tecnologia são a disponibilidade deste composto químico (bem inferior a do silício) e a toxidade do cádmio que, como o mercúrio, pode se acumular na cadeia de alimentos.

Disseleneto de cobre (gálio) e índio (CIS e CIGS)

Crédito: Grupo Fotovoltaica UFSC

As células solares fabricadas a partir da família de compostos baseados no Disseleneto de cobre e índio (CulnSe2, ou simplesmente CIS) e Disseleneto de cobre, gálio e índio (Cu(InGa)Se2, ou simplesmente CIGS) são bastante similares a do Telureto de cádmio.

Não são fáceis de serem fabricadas em escala industrial, razão pelo qual as empresas ativas nesta área levaram alguns anos para desenvolverem uma boa capacidade de produção. Devido à aparência estética, esses módulos são muitas vezes escolhidos pelos consumidores para a integração a edificações, além de terem uma boa eficiência (chegam a 12%, bem superior as de silício amorfo – a-Si).

Porém, assim como as células de CdTe, também apresentam problemas ligados à toxidade dos elementos e a pouca abundância.

Módulos coloridos

Imagem: Paula Scheidt

Os painéis solares com células de silício cristalino são normalmente azuis porque esta é a cor com a qual a célula apresenta a melhor eficiência na conversão de energia solar para elétrica. No entanto, existem fabricantes que produzem painéis coloridos, como vermelhos ou verdes, com o objetivo de atrair clientes que desejam criar projetos arquitetônicos que primam pela estética. Isto, contudo, eleva o valor dos módulos, pois o custo por Wp é maior devido a menor eficiência em relação aos tradicionais azuis.