A la hora de elegir un sistema fotovoltaico (FV) para su casa, muchos consumidores se preguntan: ¿cuántas “placas” voy a necesitar? Lo que popularmente se conoce como “placa” es lo que se denomina módulo FV, formado a partir de un conjunto de células.

Diferencia entre célula, módulo y panel

La célula es sólo una unidad básica desarrollada para realizar la conversión directa de energía solar en eléctrica. El módulo es la unidad formada por un conjunto de células solares, interconectadas eléctricamente y encapsuladas, con el objetivo de generar electricidad. A su vez, los paneles están formados por uno o más módulos fotovoltaicos eléctricamente interconectados, ordenados para formar una única estructura. Un conjunto de módulos, juntamente con equipamientos complementarios (inversores y cables), forma un sistema FV.

Ilustración: Carol Rivello

La mayoría de las informaciones presentadas a continuación pueden ser consultadas en:

RÜTHER, Ricardo. Edifícios solares fotovoltaicos. Florianópolis: LABSOLAR, 2004

Fabricación del módulo solar

Hay dos maneras de fabricar un módulo solar: la primera de ellas es con células solares hechas de láminas superdelgadas de silicio en formato cristalino. Generalmente ellas son colocadas entre vidrios, con una moldura de aluminio. Esa técnica es la más tradicional y, hoy día, con la mayor escala de producción a nivel comercial.

¿Sabía usted?

El silicio es el segundo elemento más abundante en la corteza terrestre, por eso no hay límites con relación a su uso como materia prima para la producción de células solares de ese material. La limitación aquí está en cómo obtener el silicio con la pureza necesaria para fabricar las células fotovoltaicas, lo que exige un alto conocimiento tecnológico.

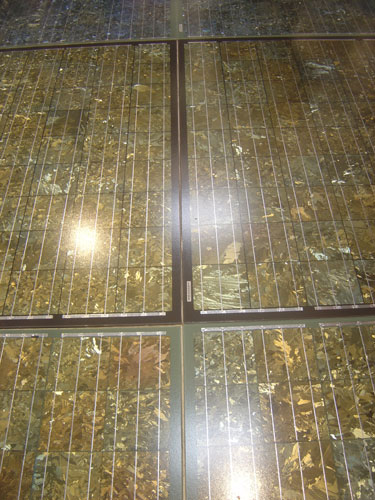

El segundo modo de fabricar los módulos es a través de la aplicación de plasma (como un “spray”) de un material semiconductor sobre un vidrio u otro material (que puede ser flexible), que servirá como una “cama”. Enseguida, se cubre ese conjunto con un material transparente como el vidrio. Está lista la llamada película delgada, la tecnología más fácil de ser integrada a las edificaciones urbanas. Los elementos utilizados en ese caso son el silicio (en su forma no cristalina, que se llama silicio amorfo) o compuestos químicos como el teluro de cadmio (CdTe) o el diseleniuro de cobre (galio) e indio (CIS y CIGS).

¿Sabía usted?

Ese modo de fabricación permitió el desarrollo de módulos solares flexibles, irrompibles, ligeros, semitransparentes, con superficies curvas, que aumentan la versatilidad en su aplicación, principalmente en proyectos de integración a construcciones.

En esta sección, usted conocerá las principales tecnologías que disponibles en el mercado hoy día, que fueron divididas de acuerdo con la materia prima con la cual las células FV son fabricadas.

Silicio Cristalino (c-SI)

La robustez y la confiabilidad fueron responsables de la consolidación de esta tecnología en el mercado fotovoltaico. Las células utilizadas pueden ser de dos tipos: silicio monocristalino (m-Si) y silicio policristalino (p-Si).

- Silicio monocristalino (m-Si)

Además de ser la tecnología FV más antigua, las células de silicio monocristalino (m-Si) también son las más eficientes en aplicaciones comerciales.

Esta célula es producida sacándose una especie de semilla de cristal de forma extremamente lenta (del orden de cm/hora) y uniforme a partir de un baño de silicio fundido de alta pureza (Si = 99,99% a 99,9999%) en reactores en una atmósfera controlada. Eso produce un cilindro con dos puntas delgadas que son cortadas y, luego, se corta el cristal en secciones usando cuatro cortes en toda su extensión – esto será transformado en cuadrados con las esquinas redondeadas. Por fin, se corta el cristal en cientos de láminas (wafers) por hilos o sierras diamantadas.

Ese será el preproducto usado en la producción de las células solares, que involucra una serie de procesos como las lapidaciones y los baños químicos.

- Silicio policristalino (p-Si)

Como ya dice su nombre, estas células son formadas por diversos cristales, que se funden y posteriormente se solidifican direccionalmente. Es justo a causa de los bordes de las partículas de cristales que la eficiencia de las células de policristalino es menor que las de monocristalino. Por otra parte, su producción requiere menos material y energía, lo que resulta en un costo final menor que el de las monocristalinas.

Silício amorfo (a-Si)

Imagen: Paula Scheidt

La célula solar de silicio amorfo fue la primera tecnología de películas delgadas desarrollada, que empezó a ser utilizada en mediados de la década de 1970. Luego, pasó a ser aplicada en equipamientos de bajo consumo eléctrico, como calculadoras, relojes y otros productos con bajo consumo eléctrico.

Las células a-Si son capas extremamente delgadas de silicio, que muchas veces no tienen más que 0,5 micrómetros de espesor y una estructura amorfa, lo que reduce los niveles de eficiencia en comparación con las células cristalinas. Su eficiencia no sobrepasa el 6%, pero el costo por metro cuadrado es la mitad que el del silicio cristalino. Por tanto, si el área disponible no es un problema, la tecnología puede ter un mejor costo-beneficio.

Para fabricarlas, se deposita el semiconductor sobre un sustrato (normalmente vidrio, acero inoxidable o algunos plásticos), en procesos por plasma (estado gaseoso). Entonces, se añaden capas conductoras transparentes para transmitir la corriente eléctrica. Se usa un láser para dividir la superficie en diversas células, proceso usado para alcanzar corrientes y voltajes más adecuados.

En comparación con otras tecnologías, esta puede ser más ventajosa en países de clima caluroso como Brasil, pues no presenta reducción de potencia cuando aumenta la temperatura de operación.

Telureto de cádmio (CdTe)

También una tecnología de película delgada, este material inicialmente era usado para la aplicación en calculadoras para, luego, ser comercializado en módulos para grandes áreas externas, generalmente sobre placas de vidrio. Mientras las células de silicio normalmente son azules o casi negras, a su vez las células CdTe tienen un color marrón o azul oscuro.

Los bajos costos de producción a gran escala, cuando comparados a las células de silicio, son un atractivo, bien como la mayor eficiencia en la conversión de la energía solar en eléctrica con relación al silicio amorfo (a-Si). Los problemas relacionados con esa tecnología son la disponibilidad de su compuesto químico (muy inferior a la del silicio) y la toxicidad del cadmio que, como el mercurio, puede acumularse en la cadena de alimentos.

Disseleneto de cobre (gálio) e índio (CIS e CIGS)

Las células solares fabricadas a partir de las familias de compuestos basados en el diseleniuro de cobre e indio (CulnSe2, o simplemente CIS) y en el diseleniuro de cobre, galio e indio (Cu(InGa)Se2, o simplemente CIGS) son muy similares a las del teluro de cadmio.

No es fácil fabricarlas a escala industrial, por lo que las empresas activas en esta área tardaron algunos años para desarrollar una buena capacidad de producción. Debido a su apariencia estética, esos módulos muchas veces son elegidos por los consumidores para integrar las edificaciones, además de ser muy eficientes (alcanzan el 12%, muy superior a las de silicio amorfo – a-Si).

Pero, igual que las células de CdTe, también presentan problemas relacionados a la toxicidad de los elementos y a su baja abundancia.

Módulos coloridos

Imagen: Paula Scheidt

Los paneles solares con células de silicio cristalino normalmente son azules porque es el color con el cual la célula presenta mejor eficiencia en la conversión de energía solar a energía eléctrica. Sin embargo, ya existen fabricantes que producen paneles coloridos, como rojos o verdes, con el objetivo de atraer a clientes que desean crear proyectos arquitectónicos que priman por la estética. Eso, no obstante, eleva el valor de los módulos, pues el costo por Wp es mayor debido a la menor eficiencia con relación a los tradicionales azules.